Fadiga mecânica: uma falha silenciosa que pode custar caro

Você já se perguntou por que peças de aviões, carros ou máquinas industriais podem quebrar mesmo sem um impacto direto ou sem sinais de desgaste visíveis?

Muitas vezes, a resposta está em um fenômeno chamado fadiga mecânica: uma das causas mais comuns de falhas em engenharia.

Neste artigo, você vai entender, de fato, o que é fadiga, por que ela acontece, quais peças costumam ser mais afetadas e como as ferramentas de simulação, como o SOLIDWORKS Simulation, podem ajudar a evitar problemas graves em projetos industriais.

Afinal, o que é fadiga mecânica?

Imagine dobrar repetidamente uma folha de papel no mesmo ponto. Na décima, talvez vigésima vez, ela vai quebrar, mesmo que você não tenha feito muita força. Assim é a fadiga mecânica.

Na engenharia, o princípio é o mesmo: um material que aguenta certa carga pode falhar ao ser submetido a essa carga muitas vezes.

Tecnicamente falando, a fadiga mecânica é um processo de deterioração lenta e progressiva que ocorre quando um material é submetido a carregamentos repetitivos ou variáveis ao longo do tempo.

Mesmo que esses esforços estejam abaixo da tensão máxima que o material pode suportar (conhecida como limite de escoamento), eles provocam microtrincas internas que, com o passar dos ciclos, crescem até causar uma fratura completa — geralmente de forma repentina e sem aviso.

Por que a fadiga mecânica é tão perigosa?

Diferente de uma falha por sobrecarga, que pode causar deformações visíveis, a fadiga não avisa.

As peças continuam aparentemente normais até que falham de forma catastrófica.

Um exemplo prático, nesse contexto, aconteceu com um cliente da SKA, que relatou uma falha inesperada em um eixo de redutor de uma planta de produção de papel e celulose. Essa falha paralisou toda a linha por quase 48 horas.

Ou seja, a fadiga mecânica é muito perigosa em estruturas aeronáuticas, pontes, turbinas e sistemas automotivos. Isso sem falar dos riscos à segurança e dos impactos financeiros significativos que ela pode gerar com manutenções emergenciais, paradas de produção e até ações judiciais.

Quais peças estão mais sujeitas à fadiga mecânica?

Conforme o artigo científico Mecânica da Fratura e Fadiga, de Edison da Rosa, estima-se que as falhas por fadiga correspondem entre 50% e 70% das falhas mecânicas em componentes industriais, sendo qualquer peça que sofra ciclos de carga repetidos, uma potencial vítima do efeito de fadiga.

Os casos mais frequentes ocorrem em:

- Eixos e virabrequins de motores;

- Elementos de fixação, como parafusos de conexões estruturais;

- Engrenagens e rolamentos sob carga cíclica e/ou variável;

- Molas helicoidais e suspensões;

- Trilhos ferroviários;

- Soldas em estruturas metálicas sujeitas a vento ou impacto periódico.

O que causa fadiga em materiais?

A fadiga não depende apenas do número de vezes que a peça é usada ou do seu tempo de uso. Ela está ligada a uma série de fatores, entre eles:

- Amplitude de tensão: quanto maior a diferença entre os picos de carga, mais rápida será a falha;

- Número de ciclos: alguns componentes falham após apenas 10 ciclos, outros podem resistir a milhões;

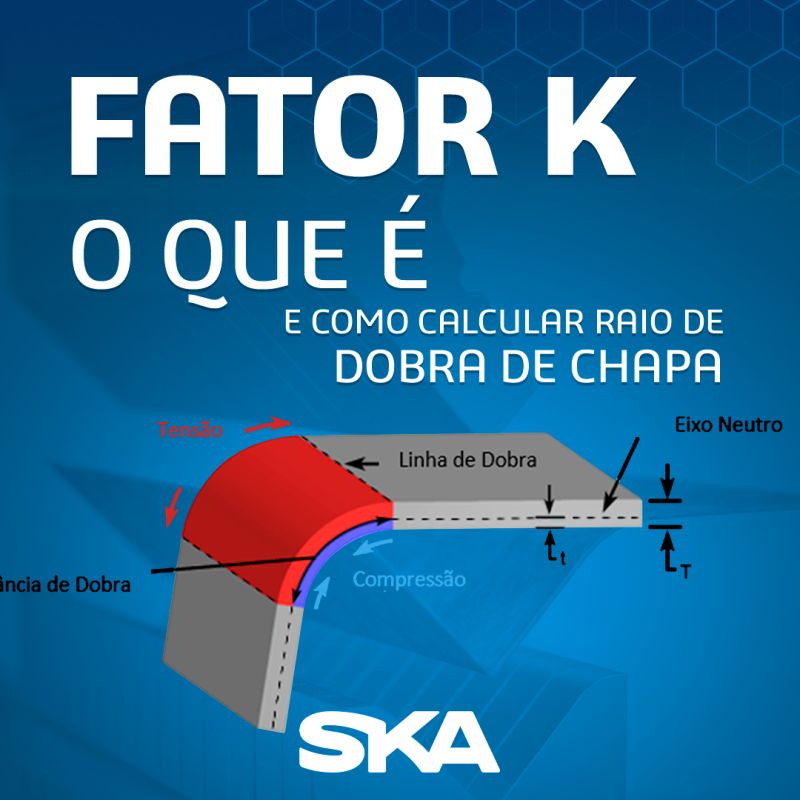

- Geometria da peça: cantos vivos, furos e ranhuras criam pontos de concentração de tensão;

- Acabamento superficial: riscos e imperfeições facilitam o início de trincas;

- Ambiente: umidade, corrosão e variações de temperatura aceleram o processo;

- Sobrecarga acidental: mesmo uma única carga elevada pode iniciar uma trinca.

Além disso, materiais diferentes se comportam de maneiras distintas.

Por exemplo, aços tendem a ter um limite de fadiga abaixo do qual a falha não acontece, enquanto plásticos em geral, ligas de alumínio ou magnésio não apresentam esse limite. Isso exige maior cautela no uso destes materiais.

Como identificar e prever falhas por fadiga?

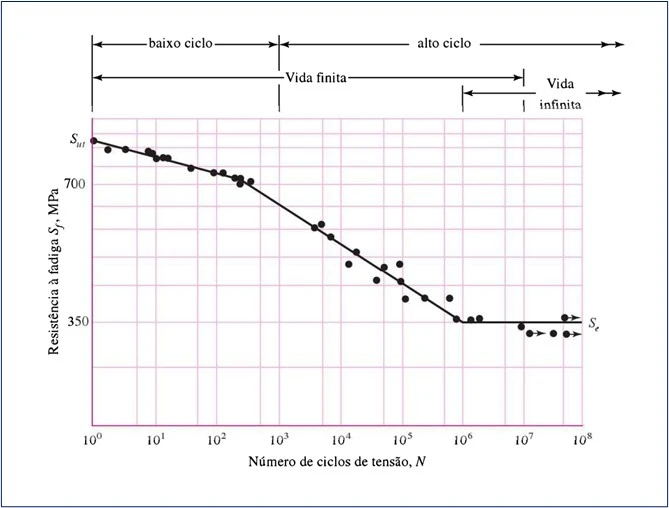

A identificação visual da fadiga mecânica só é possível depois que o dano está avançado. Por isso, o mais eficaz é prever esse tipo de falha com base em ensaios laboratoriais e modelos matemáticos, como o gráfico S-N (também chamado de diagrama de Wohler).

Esse gráfico (Figura 1) mostra a relação entre a tensão aplicada (S) e o número de ciclos (N) até a falha. A partir de ensaios com corpos de prova, traça-se uma curva que indica quanto um material aguenta sob diferentes níveis de carga.

Fonte: BUDYNAS, R. G; NISBETT, J. K.; Elementos de Máquinas de Shigley (2015)

Segundo WOHLER (1862 apud DI GIACOMO, 1991), há duas formas de análise da curva S-N:

- Ciclagem:

- Baixa ciclagem (Low-Cycle Fatigue, LCF): Ocorre quando o material é submetido a altas tensões com deformações plásticas significativas, suportando menos de [equação] ciclos. É comum em situações de carregamento intenso e curto prazo;

- Alta ciclagem (High-Cycle Fatigue, HCF): Acontece sob tensões moderadas com deformação elástica, permitindo milhões de ciclos antes da falha (geralmente acima de [equação]). É típica em componentes que operam continuamente com cargas repetidas.

- Vida estimada:

- Vida finita: Indica que o componente falhará após um número conhecido de ciclos. É comum em peças com manutenção programada ou vida útil definida, ou seja, a falha é esperada após certo número de ciclos e isso é calculado e considerado no projeto;

- Vida infinita: Na vida infinita, o material é submetido a níveis de tensão tão baixos que, teoricamente, ele suportaria um número ilimitado de ciclos sem falhar. Essa zona ocorre quando a curva S-N atinge um platô horizontal — ou seja, abaixo de uma tensão crítica, a falha por fadiga não ocorre mais. Aplicável a ligas ferrosas, como aço, e titânio.

Além do S-N, existem outros modelos como Goodman, Gerber e Smith, que consideram também a tensão média e o tipo de carregamento.

Essas curvas permitem que você, projetista ou engenheiro, estime com segurança a vida útil de um componente, otimizando o projeto e evitando falhas inesperadas.

Simulação estrutural é aliada na prevenção de falhas

Hoje em dia, simular o comportamento da peça antes mesmo de fabricá-la é uma das maiores vantagens da engenharia moderna.

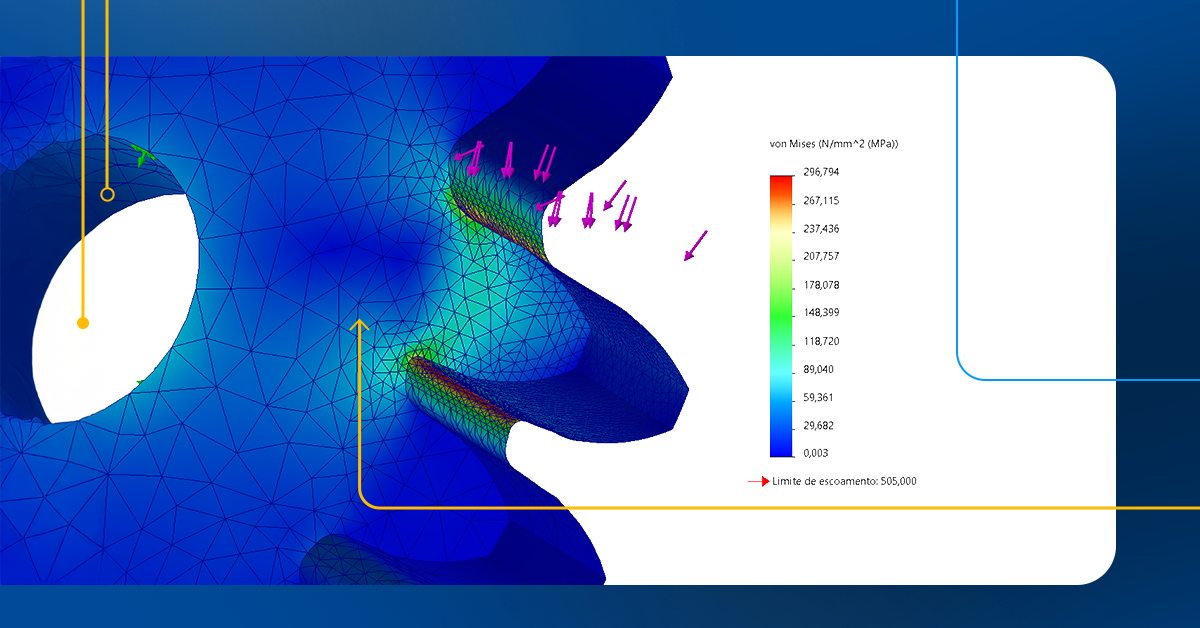

Ferramentas de análise por elementos finitos (FEA) permitem que você avalie onde estão os pontos de maior tensão, como essas tensões variam com o uso, e qual será a expectativa de vida da peça sob condições reais.

Essa abordagem reduz custos com protótipos físicos, melhora a qualidade do produto final e permite realizar melhorias ainda na fase de projeto.

A simulação também facilita a escolha de materiais e tratamentos de superfície mais adequados para cada aplicação.

LEIA TAMBÉM:

Como o SOLIDWORKS Simulation evita fadiga mecânica?

O SOLIDWORKS Simulation é uma solução CAE robusta disponibilizada pela SKA que integra as análises de simulação FEA diretamente no ambiente CAD de projetos 3D.

Conforme o vídeo, esse software é capaz de:

- Gerar mapas de tensão e identificar zonas críticas propensas à fadiga mecânica;

- Simular cargas cíclicas com precisão e prever o tempo de vida da peça;

- Aplicar curvas S-N reais do material para estimar falhas com dados confiáveis;

- Analisar a porcentagem de dano e vida estimada em ciclos de peças;

- Ajustar o projeto com rapidez, testando diferentes formas, materiais e espessuras.

Além disso, o SOLIDWORKS Simulation permite comparar resultados entre cenários distintos, como diferentes temperaturas, geometrias e ciclos de carga, ajudando você na tomada de decisões mais inteligentes e seguras.

Ficou interessado em implementar essa solução na sua engenharia e evitar ao máximo os casos de fadiga mecânica em seus produtos? Fale com um de nossos especialistas no escritório SKA mais próximo de você!

*Texto original escrito por Henrique Ramirez Mença, Analista de Engenharia CAE na SKA, e adaptado por Laís Mello Pontim, Jornalista na SKA.

Deixe um comentário