Como prevenir distorção térmica no processo de injeção plástica

No processo de injeção plástica, o controle da temperatura é um fator determinante para garantir peças dentro das especificações.

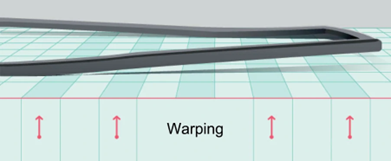

Diferenças no resfriamento do material podem gerar empenamentos (warpage), tensões residuais e variações dimensionais, impactando a funcionalidade e a estética da peça.

Esses problemas são frequentemente responsáveis por retrabalhos caros e longos try-outs de moldes.

Siga a leitura e entenda como o SOLIDWORKS Plastics pode lhe auxiliar a prevenir problemas de distorção térmica!

O que é distorção térmica no processo de injeção plástica?

A distorção térmica no processo de injeção plástica é causada principalmente pela retração desigual do polímero durante o resfriamento, e envolve múltiplos mecanismos:

Gradientes térmicos

- Diferentes regiões da peça resfriam em velocidades distintas, especialmente em geometrias com variação de espessura ou nervuras;

- Áreas finas solidificam rapidamente, enquanto áreas espessas permanecem aquecidas, gerando retração diferencial;

- Exemplo: tampas plásticas com nervuras de reforço frequentemente apresentam empenamento da superfície plana devido ao resfriamento desigual.

Orientação molecular

- Durante o preenchimento, as cadeias poliméricas se alinham na direção do fluxo;

- Essa orientação gera retrações anisotrópicas, mais pronunciadas na direção paralela ao fluxo;

- Polímeros semicristalinos apresentam esse efeito de forma mais intensa, podendo causar curvaturas longitudinais em peças longas e estreitas.

Anisotropia em polímeros reforçados

- Em polímeros reforçados com fibras, a distribuição das fibras influencia condutividade térmica e retração;

- O alinhamento das fibras segue o fluxo de injeção, criando anisotropia mecânica e térmica;

- Um exemplo disso são os conectores automotivos de PA + 30% fibra de vidro que podem sofrer torção devido à retração desigual causada pela orientação das fibras.

Tensões residuais

- Tensões internas se formam quando o polímero solidifica antes de atingir o equilíbrio volumétrico;

- Durante o uso ou aquecimento posterior, essas tensões podem se redistribuir, gerando deformação tardia (post-warpage);

Um exemplo é uma peça aparentemente correta que pode deformar semanas depois, quando exposta a ciclos térmicos reais. Essas interações provocam curvaturas indesejadas, perda de paralelismo em superfícies críticas e tensões internas, que comprometem a funcionalidade da peça.

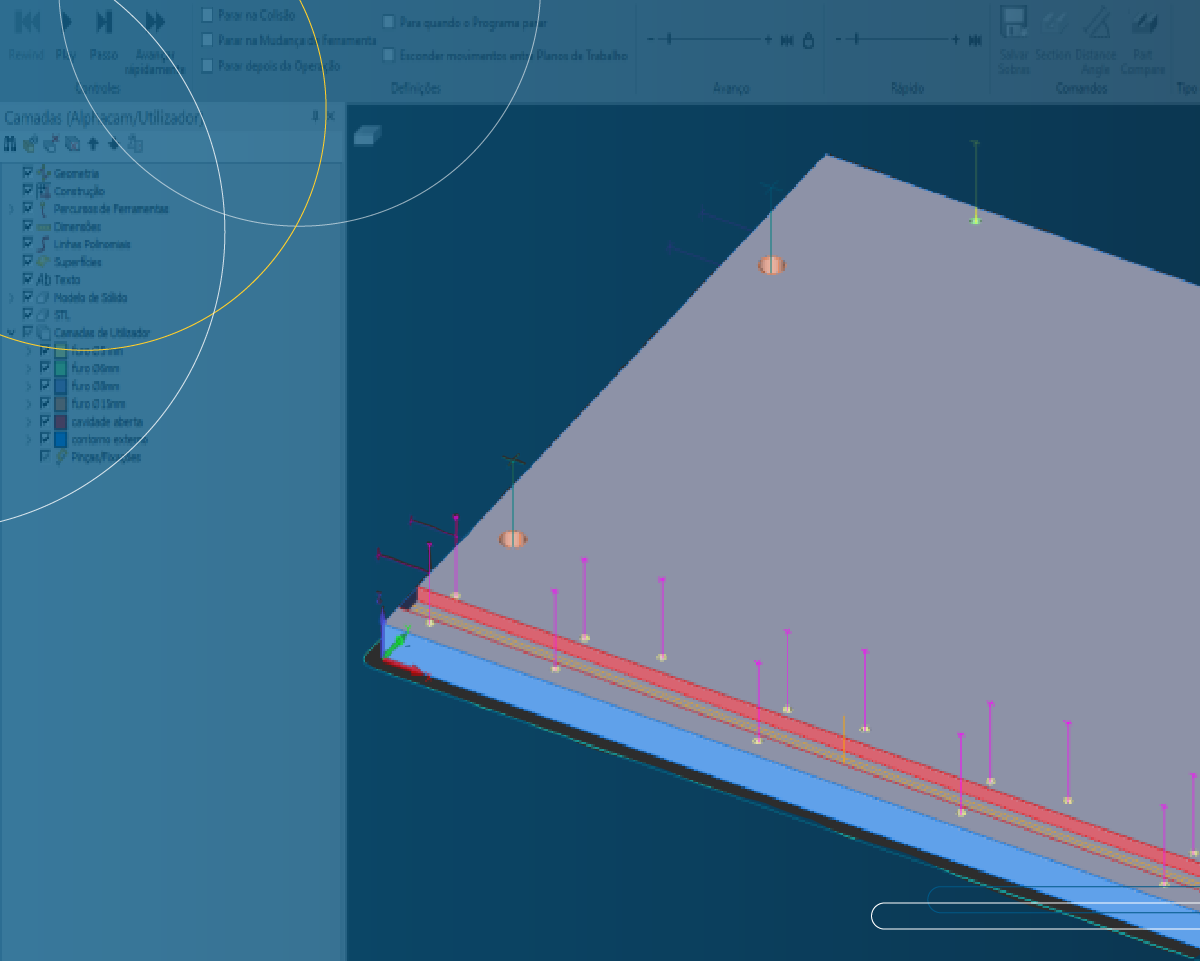

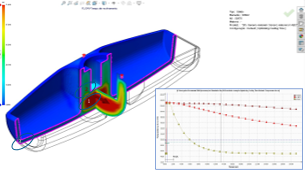

Como o SOLIDWORKS Plastics calcula os mecanismos de deformação

O SOLIDWORKS Plastics permite que você preveja defeitos de distorção térmica ainda na fase de projeto. Para isso, ele fornece dados quantitativos que apoiam decisões de engenharia focadas na redução de deformações durante o processo de injeção, como:

- Resolução de equações de transferência de calor no molde, considerando condução, convecção e contato térmico peça-molde;

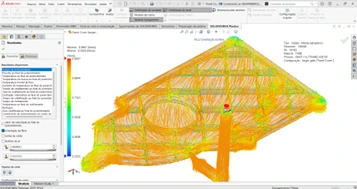

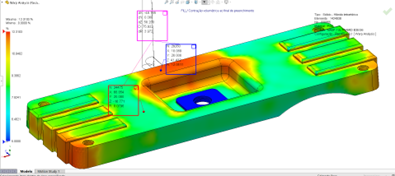

- Geração de mapas de temperatura e resfriamento, evidenciando regiões críticas de contração diferencial;

- Análise do campo de velocidades do fluxo durante o preenchimento;

- Determinação do grau de orientação das cadeias poliméricas em cada ponto, aplicando coeficientes anisotrópicos de retração conforme a direção do fluxo;

- Para materiais com fibras, o SOLIDWORKS Plastics calcula a orientação das fibras considerando viscosidade e fluxo do polímero;

- Definição das propriedades anisotrópicas locais, incluindo condutividade térmica direcional e retração diferenciada;

- Utilização da curva Pressão–Volume–Temperatura (PVT) do material para calcular retrações volumétricas e tensões internas durante o resfriamento;

- Simulação da contribuição das tensões residuais para o empenamento final da peça;Combinação de deformações térmicas, anisotropia e tensões residuais em um modelo de elementos finitos acoplado;

- Produção de mapa 3D de deslocamentos, mostrando direção, magnitude e regiões críticas;

- Fornecimento de uma base numérica confiável que permite que você analise a peça e tome decisões sobre ajustes no design, nos parâmetros de injeção ou na geometria do molde.

Saiba mais no vídeo:

Benefícios da simulação do processo de injeção plástica com SOLIDWORKS Plastics

- Precisão dimensional: evita retrabalho de moldes e peças fora de tolerância;

- Redução de tensões residuais: aumenta a durabilidade e desempenho da peça;

- Economia de tempo e custos: decisões baseadas em dados, não em tentativa e erro;

- Planejamento seguro do design: permite testar diferentes materiais, geometrias e parâmetros de processo digitalmente.

Conte com a SKA para otimizar seu processo de injeção plástica

Ficou interessado em desfrutar desses benefícios na sua empresa? Fale com um de nossos especialistas e implemente essa solução em seu processo de injeção plástica.

Possuímos a maior base de clientes SOLIDWORKS satisfeitos da América Latina e fornecemos a estrutura ideal para atender com qualidade e experiência os seus desafios.

*Texto original escrito por Maxwell Cassol, Engenheiro de Aplicações na SKA, e adaptado por Laís Mello Pontim, Jornalista na SKA.