Como enfrentar os desafios do mercado de injeção de peças plásticas grandes

A busca por qualidade e redução de custos nos processos de injeção de peças plásticas grandes nunca foi tão urgente.

Seja no setor automotivo, logístico, agrícola ou de utilidades, as empresas enfrentam desafios diários como empenamento, rechupe, linhas de solda fria e ciclos longos demais.

Mas você sabia que com a simulação computacional é possível prever todos esses problemas antes mesmo de iniciar o projeto do molde dessas peças grandes?

Siga a leitura para saber mais!

Por que a injeção de peças plásticas grandes é tão desafiadora?

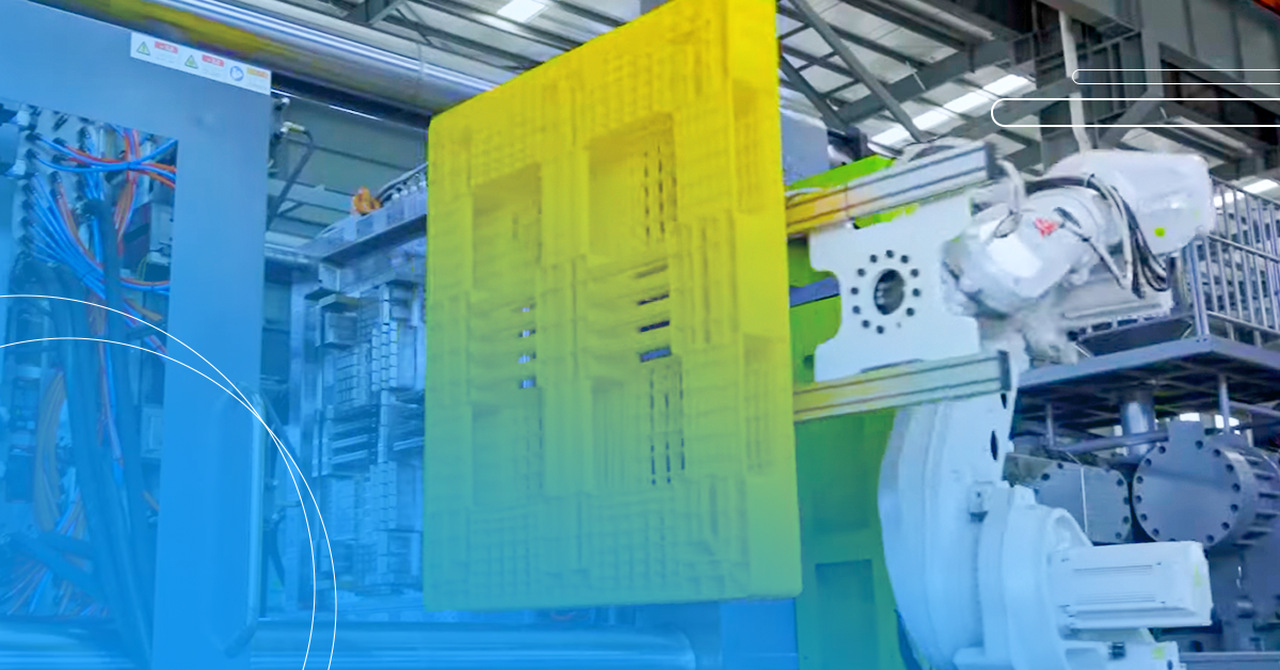

O mercado de injeção de peças plásticas grandes (para-choques, caixa-palete e peças técnicas) lida com um cenário de desafios proporcionais ao tamanho das peças, como:

- Preenchimento incompleto: motivado por fluxos longos de injeção plástica que dificultam a chegada do material às extremidades;

- Bolhas de ar: motivadas pelo aprisionamento de ar que pode ocorrer durante o processo de injeção plástica em peças grandes e volumosas;

- Empenamento: contrações desiguais durante o processo de injeção plástica que geram deformações críticas nas peças;

- Custo elevado de tryouts (fase de teste): cada ajuste no molde representa dias de produção parada e custos com mão de obra, material e transporte.

- Ciclos longos: o resfriamento insuficiente ou mal projetado rompe qualquer planejamento de produção.

Câmara quente e bicos valvulados sequenciais: peças-chave na injeção plástica de grande porte

Nos processos de injeção de peças plásticas grandes é indispensável o uso de sistemas de câmara quente com bicos valvulados sequenciais.

Os benefícios dos sistemas de câmara quente são:

- Distribuição uniforme do plástico fundido, mesmo em peças com geometria complexa;

- Redução de linhas de solda fria e bolhas de ar, graças ao controle sequencial dos pontos de injeção plástica;

- Menor queda de pressão no fluxo, viabilizando o preenchimento de peças muito grandes ou com longos percursos de fluxo;

- Melhoria na estética e na integridade estrutural, eliminando marcas superficiais de pontos de injeção;

- Eliminação de canais frios, reduzindo desperdício de material;

Já o principal benefício dos bicos valvulados sequenciais é o acionamento de forma programada por tempo (delay), ou por volume preenchido (volume shot), garantindo abertura precisa no momento certo do ciclo.

Como o SOLIDWORKS Plastics auxilia no processo de injeção de peças plásticas grandes?

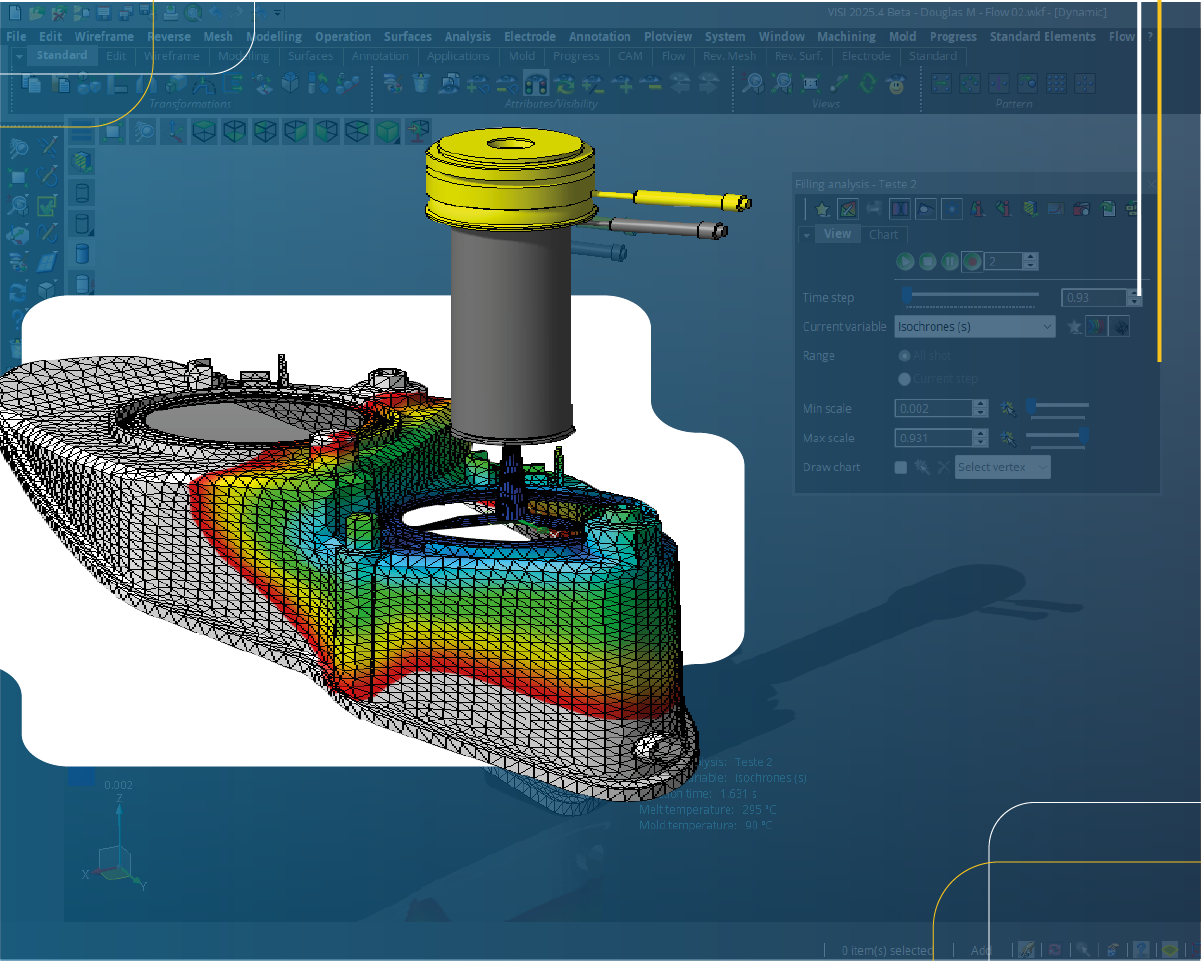

O SOLIDWORKS Plastics não apenas permite analisar o preenchimento, resfriamento e empenamento, como também oferece controle total da sequência de abertura e fechamento dos bicos valvulados. Tudo isso, através do processo de simulação computacional.

No ambiente desse software de simulação de injeção plástica, você pode definir:

- Sequência por tempo, simulando atrasos programados;

- Sequência por volume preenchido (ação muito utilizada na injeção de peças de grande porte);

Dessa forma, você conseguirá visualizar com precisão como cada ponto de injeção plástica irá afetar o preenchimento, a formação de linhas de solda fria e o risco de aprisionamento de ar, independentemente do tamanho do produto plástico que você for desenvolver.

Em qualquer escala de projeto, o SOLIDWORKS Plastics lhe entregará simulações com alta precisão quanto aos pontos de injeção, câmaras quentes e bicos sequenciais, gerando malhas adequadas e permitindo a validação de todo o processo.

O que a sua empresa ganha com o SOLIDWORKS Plastics?

- Menos tryouts = menos custos;

- Redução de tempo de desenvolvimento;

- Aumento da qualidade do produto;

- Maior previsibilidade no processo produtivo;

- Menos retrabalho e desgaste na relação com clientes;

- Otimização total dos sistemas de câmara quente e bicos sequenciais;

- Capacidade de simular desde micropeças até grandes volumes.

Simulação é estratégia inteligente para a injeção plástica de moldes grandes

Você já deve saber que no desenvolvimento de moldes de grande porte, cada erro custa caro.

Sendo assim, a simulação deixa de ser uma opção e se torna uma ferramenta estratégica indispensável para proteger o seu investimento e acelerar os seus resultados.

Se você produz ou projeta moldes para peças plásticas grandes ou pequenas, fale com um de nossos especialistas. Aqui na SKA, podemos te mostrar, na prática, como o SOLIDWORKS Plastics pode transformar o seu processo.

*Texto original escrito por Maxwell Cassol, Engenheiro de Aplicações na SKA, e adaptado por Laís Mello Pontim, Jornalista na SKA.